首自信公司技术团队自主研发的 “智能夹钳压紧限位调整工法”,在京唐公司 2230 轧后库智能天车场景成功落地。这一聚焦生产痛点的创新成果,以 “小改造” 撬动 “大效能”,不仅破解了设备高频损坏的运维困境,更成为工业化与信息化深度融合(以下简称 “两化融合”)的实践典范。

本期,让我们了解一下“智能夹钳压紧限位调整工法”如何破解了设备高频损坏的运维困境。

此前,2230 轧后库智能车的夹钳由手动改造而来,其压紧信号(接近开关)依赖铁质垫片固定。由于夹钳垫脚在使用中会逐渐磨损,当垫脚变薄到一定程度,钢卷会直接挤压接近开关,导致信号设备频繁损坏 —— 一周需更换 3-4 次,每次更换耗时超 10 分钟。更关键的是,压紧信号是天车判断吊卷状态的核心依据,信号损坏会导致天车无法识别取放卷异常,极易引发钢卷钩翻、未夹牢起升等安全隐患,严重拖累生产进度,成为制约智能天车高效运行的 “卡脖子” 问题。

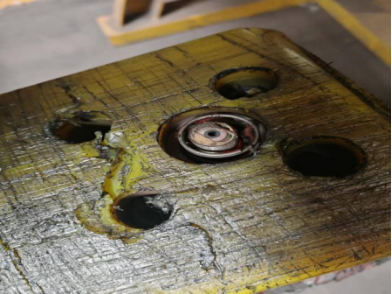

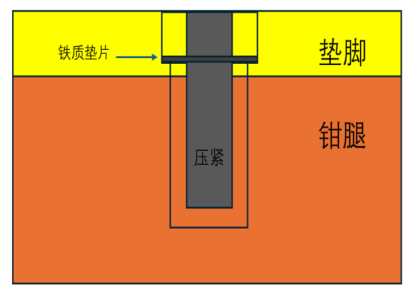

改造前:

图1:原压紧信号安装方式

图2:原压紧信号损坏照片

图3:原压紧固定方式示意图

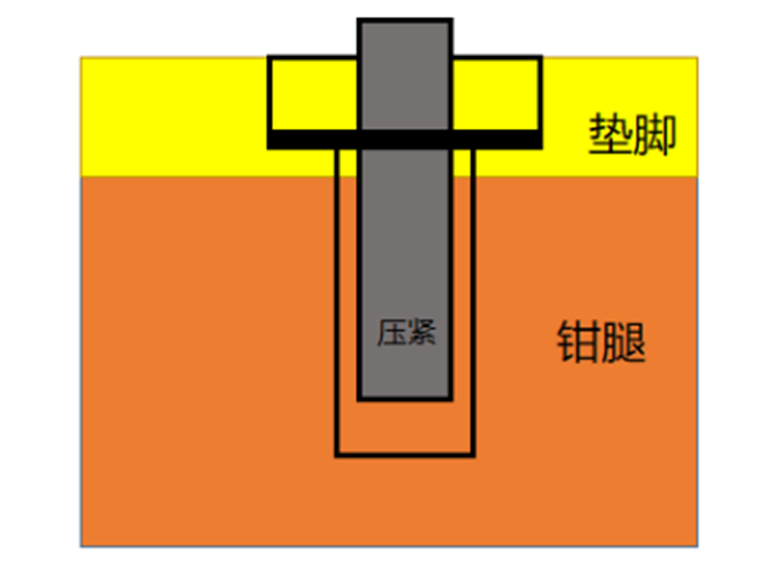

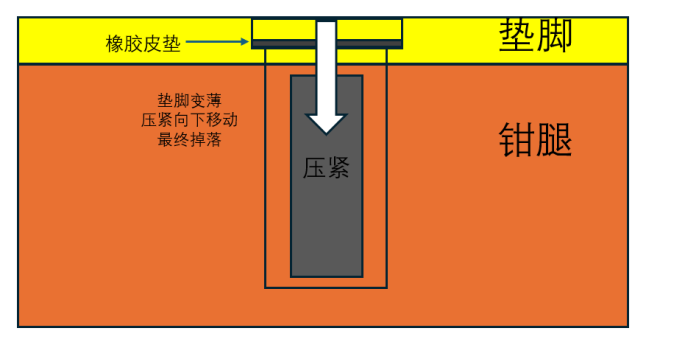

图4:原垫脚磨损后模拟图

针对这一痛点,首自信技术团队以科技创新为突破口,重构工装设计逻辑。核心创新点在于将 “固定铁质垫片” 改为 “弹性橡胶皮垫”:定制的橡胶皮垫外圈直径 38mm、内圈直径 17mm,完美适配接近开关的螺纹结构,利用胶皮弹性实现 “柔性固定”—— 既牢牢卡住设备,又能在受压时伸缩。当夹钳垫脚磨损变薄,接近开关会随垫脚同步下移,避免钢卷直接挤压;若垫脚磨损至极限,信号设备会自然掉落,触发天车的 “连锁报警机制”—— 通过检测两侧夹钳信号是否同步,自动判定信号掉落,精准提示 “垫脚需更换”,实现 “故障预警 + 精准维护” 的闭环管理。

这一改造的深层价值,正体现在对两化融合的深度赋能:在工业化层面,通过橡胶皮垫的弹性结构优化,解决了机械装备的磨损适配难题,大幅提升夹钳组件的耐用性;在信息化层面,将接近开关的状态信号与天车智能控制系统联动,实现 “设备状态自动检测 + 异常实时报警”,让 “机械硬件” 与 “智能控制” 无缝衔接,彻底告别过去 “人工巡检找故障、被动停机修设备” 的传统模式。

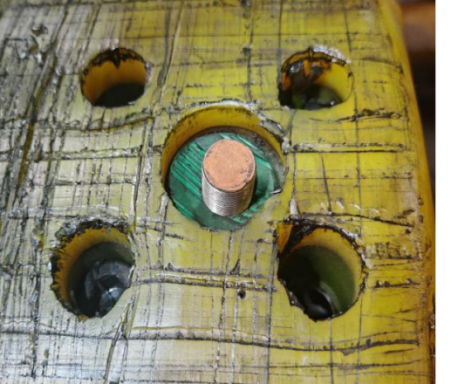

改造后:

图5:改良后压紧固定方式

图6:改良后固定方式后工作原理示意图

这一改造的落地,不仅让京唐公司智能天车实现 “效率与安全双提升”,更印证了首自信公司在两化融合领域的技术沉淀与实践能力:它让 “科技创新” 不再是抽象概念,而是转化为 “减少 60% 运维工作量”“年省数万元备件费” 的具体价值,转化为制造业企业看得见、摸得着的转型红利。未来,首自信公司将持续以科技创新为引擎,深挖更多生产环节的痛点难点,让更多 “微小技术优化” 汇聚成推动产业数字化转型的磅礴力量,在赋能高质量生产、引领制造业智能化升级的道路上持续精进,彰显国企在科技创新中的责任与担当。