高炉生产作为钢铁制造的核心流程,其稳定与高效对整体运营至关重要。然而,当前在生产实践中仍面临以下几项关键挑战,制约着技术与管理水平的进一步提升:

一、高炉内部反应机理不明确,存在“黑箱”特性

高炉内部是一个涉及多相态、多反应耦合的复杂体系,因其不可直接观测,导致反应过程与状态难以精确量化。目前,缺乏能够系统描述炉内上、中、下部状况的机理模型,使操作调整在很大程度上仍依赖于人员经验,缺乏充分的理论依据与数据支撑。

二、智能诊断与预警能力不足,异常炉况频发

面对高炉运行中可能出现的滑料、塌料等异常工况,现有技术手段在事前预警与智能诊断方面尚显薄弱。由于无法实现对异常炉况的早期识别与干预,生产顺行时常受到影响,不仅增加了操作难度,也对高炉长寿与能耗控制带来不利影响。

三、安全预警机制不健全,风险防控能力待提升

尽管已部署水温差、热电偶等监测设备,但尚未建立系统化、定制化的预警标准与报警机制。监测数据的价值未能被充分挖掘,难以及时、准确地识别设备与生产过程中的潜在风险,限制了安全防控能力的有效提升。

四、数据资源整合度低,分析与决策支持受限

高炉相关数据分散于一级自动化、检化验及生产管理等系统中,形成信息孤岛,未能实现有效贯通与融合。同时,受限于数据存储周期与治理机制,对历史炉况的深度复盘与根源分析面临数据缺失与连续性不足的困难,制约了基于数据的精细化管理与科学决策。

【产品介绍】

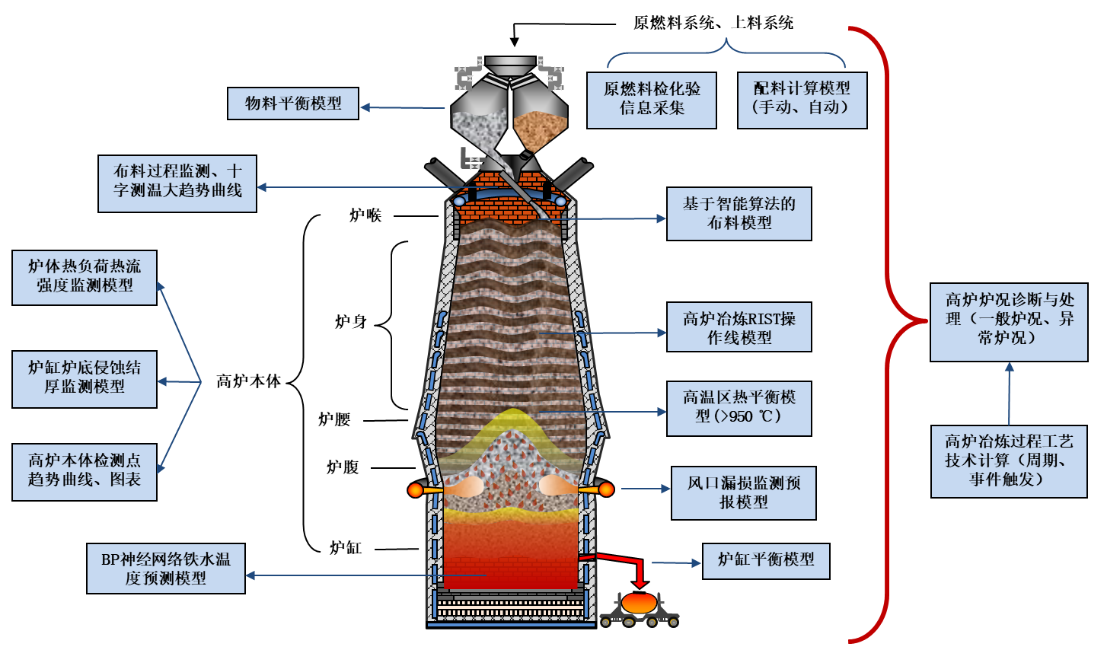

首自信公司自主研发的高炉智能管控优化分析系统,设计采用完善的自动化检测仪表,网络通讯设计方案,应用多项先进的自动化技术,同时利用数学模型和智能控制技术,使生产过程全部由计算机进行集中控制和调节,实现了高炉冶炼生产过程的高度自动化和智能化。

【产品功能】

系统根据高炉在不同时期的炉况现象,将一般炉况和异常炉况进行了详细的分析总结,分为炉料质量、高炉行程、炉体和炉热四大类,在大量高炉检测信息的基础上,经过数据挖掘和智能推理按不同周期综合预报炉况现象及趋势,并给出相应的操作指导建议。

冶金工艺数学模型涵盖:配料、布料、物料平衡、热平衡、炉缸平衡、炉缸侵蚀结厚监测、炉体热负荷、铁水温度预测、RIST操作线、风口漏损监测等模型。

提供高效的七大岗位设备检测数据管理功能,产品适用于竖炉炼铁工艺中的大中小型高炉。

【技术能力】

高炉智能管控优化分析系统紧密结合国内高炉的特点和操作习惯,通过数值模拟仿真、在线监测、工艺数学模型及丰富的趋势图表,将高炉内密闭复杂的冶炼过程以较直观的方式呈现给高炉操作者,以专家知识库为核心,对炉况趋势进行综合预报和操作指导,并提供高炉冶炼、渣铁、冷却、喷煤、上料、热风岗位、动力量等七大岗位的设备检测数据管理平台,帮助操作者综合治理高炉、稳定炉况。

【应用技术效果】

以某客户实践为例:

1、系统整体运行稳定,运行率99.9%,在负载状态下系统平均负荷率小于等于50%(在正常生产中,连续72小时连续测试);

2、特殊炉况预警准确率:特殊炉况(憋风、炉缸堆积、气流异常、出管道、崩滑料、悬料、炉凉)预警正确次数占总预警次数的比例大于等于90%。减少因炉况异常导致的高炉异常停机次数;

3、吨铁综合燃料消耗:生产每吨铁水消耗的焦炭与喷煤总量,降低1kg以上,减少燃料浪费。间接降低温室气体排放;

4、煤气利用率:煤气中CO2含量与(CO+CO2)含量的比值,提高1个百分点;

5、铁水产量达标率:实际日产量与计划日产量的比值,提高1个百分点。

作为冶金行业智能化领域的领军企业,首自信公司具备工厂集控建设、钢铁全流程过程控制系统及工艺模型开发与应用能力,形成以质检集控建设、中厚板智能集控中心建设、冷轧智能工厂建设,智能烧结分析系统、智慧炼钢系统、轧制生产动态分析系统为代表的近十四大类产品,可提供从基于智慧集控平台的工厂集控中心设计咨询、过程控制系统个性化定制、一站式建设安装部署,到专业操作培训、全天候售后运维的全流程贴心服务,满足钢铁行业行业客户工业智能化需求。

未来,首自信公司将持续加大技术研发投入,集成与创新智能化的前沿技术,深化场景应用,具备打造大工序协同、工业软件与装备高度集成的工序-车间-厂部级多层次先进的一体化智能工厂的设计与实施能力,成为钢铁工业智能化系统的探索者。为中国钢铁企业绿色化转型和钢铁工业的高质量发展贡献力量。